მარგარინის წარმოების პროცესი ჩინეთის მწარმოებელი

მარგარინის წარმოების პროცესი

წარმოების ვიდეო:https://www.youtube.com/watch?v=Zar71w0TUzM

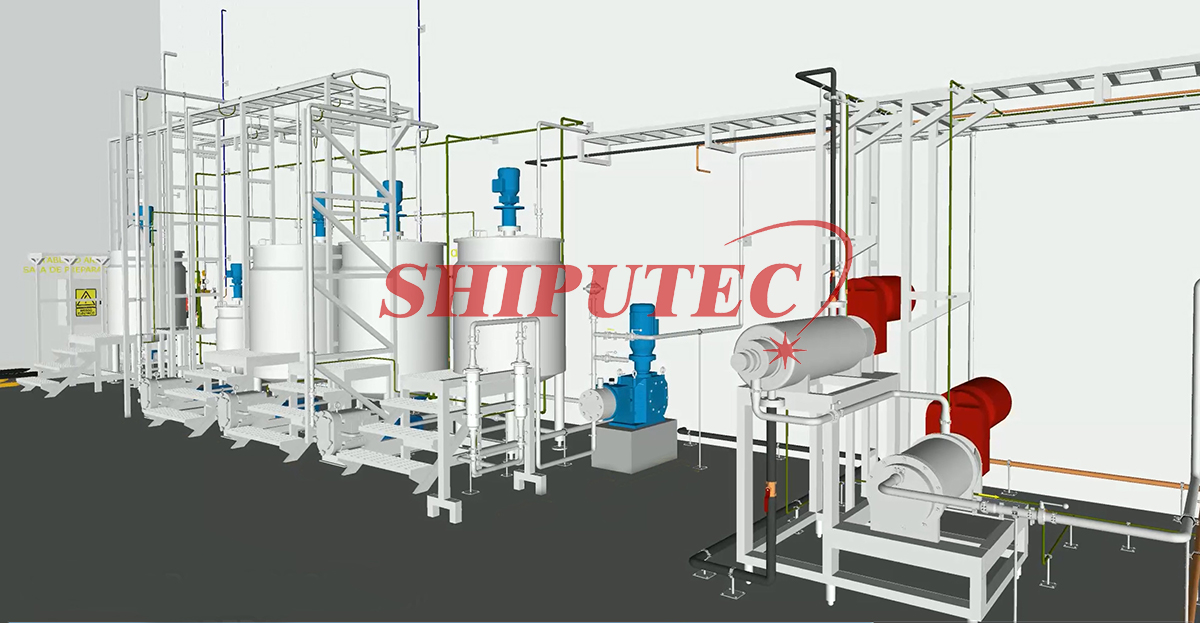

მარგარინის წარმოება ორ ნაწილს მოიცავს: ნედლეულის მომზადებას და გაგრილებას და პლასტიფიცირებას. ძირითადი აღჭურვილობა მოიცავს მოსამზადებელ ავზებს, მაღალი წნევის ტუმბოს, ვოტატორს (გახეხილი ზედაპირის თბოგამცვლელს), პინ-როტორულ მანქანას, სამაცივრე აგრეგატს, მარგარინის შემავსებელ მანქანას და ა.შ.

პირველი პროცესი არის ზეთისა და წყლის ფაზების შერევა, ზეთისა და წყლის ფაზების გაზომვა და ნარევის ემულსიფიკაცია, რათა მომზადდეს მასალის მიწოდება მეორე პროცესისთვის. ბოლო პროცესია უწყვეტი გაგრილება, პლასტიფიცირება და პროდუქტის შეფუთვა.

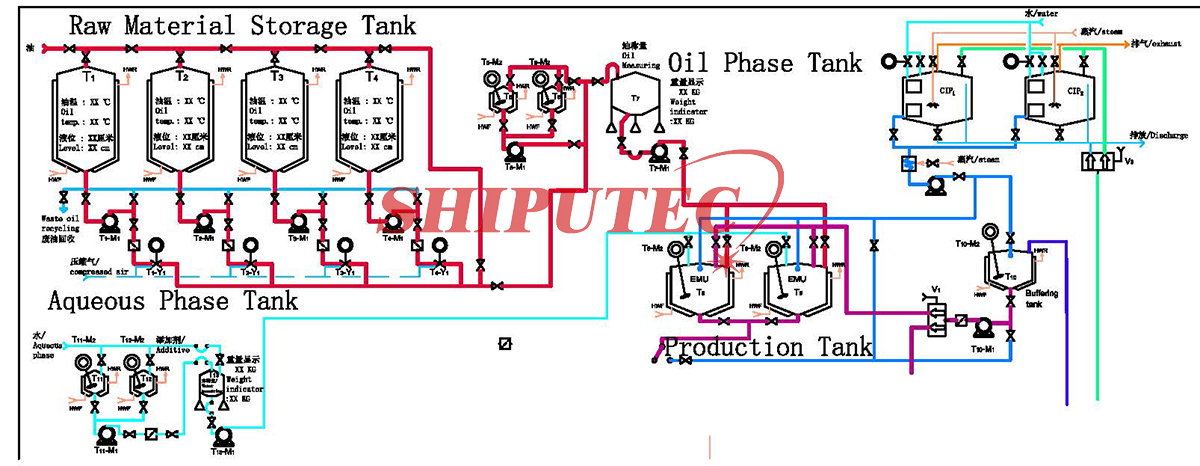

მარგარინის ნედლეულის მომზადების პროცესი ნაჩვენებია ნახაზ 1-ში:

- 1.ფერმენტირებული რძე

ზოგიერთ მარგარინის ფორმულას რძე უნდა დაემატოს, რძე კი რძეში რძემჟავა ბაქტერიების დუღილის შემდეგ ნატურალური ნაღების მსგავსი არომატის წარმოქმნას შეძლებს, ამიტომ ქარხანაში დუღილისთვის საჭირო რძე და წყალი უნდა იყოს შერეული.

- 2.წყლის შერევა

მარგარინის ფორმულაში შემავალი წყალი და წყალში ხსნადი დანამატები, როგორიცაა ფერმენტირებული რძე, მარილი, კონსერვანტები და ა.შ., ემატება წყლის ფაზის შემრევ და საზომ ავზს დადგენილი პროპორციით მოსარევად და შესარევად, რათა წყლის ფაზის კომპონენტები გაიხსნას ერთგვაროვან ხსნარში.

- 3.ზეთის ფაზის შერევა

სხვადასხვა სპეციფიკაციის ნედლი ზეთი თავდაპირველად შერეულია ზეთის შემრევ ავზში დადგენილი პროპორციის მიხედვით, შემდეგ კი ზეთის ფაზას პროპორციის მიხედვით ემატება ზეთში ხსნადი დანამატები, როგორიცაა ემულგატორი, ანტიოქსიდანტი, ზეთში ხსნადი პიგმენტი, ზეთში ხსნადი ცელულოზა და ა.შ., შერეულია საზომ ავზთან და მორევილია ერთგვაროვანი ზეთის ფაზის წარმოსაქმნელად.

- 4.ემულსია

მარგარინის ემულსიფიკაციის მიზანია წყლიანი ფაზის თანაბრად და სტაბილურად გაფანტვა ზეთოვან ფაზაში, ხოლო წყლიანი ფაზის დისპერსიის ხარისხი დიდ გავლენას ახდენს პროდუქტის ხარისხზე. რადგან მარგარინის არომატი მჭიდრო კავშირშია წყლის ფაზის ნაწილაკების ზომასთან, მიკროორგანიზმების გამრავლება ხდება წყლის ფაზაში, ბაქტერიების საერთო ზომაა 1-5 მიკრონი, ამიტომ 10-20 მიკრონი ან უფრო მცირე დიაპაზონის წყლის წვეთები ზღუდავს ბაქტერიების გამრავლებას, ამიტომ წყლის ფაზის დისპერსია ძალიან წვრილია, წყლის ფაზის ნაწილაკების ძალიან პატარა რაოდენობა მარგარინს გემოს დაკარგავს; დისპერსია არასაკმარისია, წყლის ფაზის ნაწილაკების ძალიან დიდი რაოდენობა მარგარინს მეტამორფიზმს დაარღვევს. მარგარინში წყლიანი ფაზის დისპერსიის ხარისხსა და პროდუქტის ბუნებას შორის დამოკიდებულება დაახლოებით შემდეგია:

| 水滴直径 წყლის წვეთი განზომილება (微米 მიკრომეტრი) | 人造奶油性质 (მარგარინის გემო) |

| 1-ზე ნაკლები (წყლის ფაზის დაახლოებით 80-85%) | მძიმე და ნაკლებად გემრიელი |

| 30-40 (წყლის ფაზის 1%-ზე ნაკლები) | კარგი გემო აქვს, ადვილად ლპება |

| 1-5 (წყლის ფაზის დაახლოებით 95%) | კარგი გემოვნებაა, ლპობა ადვილი არ არის |

| 5-10 (წყლის ფაზის დაახლოებით 4%) | |

| 10-20 (წყლის ფაზის დაახლოებით 1%) |

ჩანს, რომ ემულსიფიკაციის ოპერაციამ უნდა მიაღწიოს დისპერსიის გარკვეულ მოთხოვნებს.

წყლისა და ზეთის ფაზების წინა ფაზასთან ცალ-ცალკე და თანაბრად შერევის მიზანია ემულსიის ერთგვაროვანი კონსისტენციის უზრუნველყოფა ემულსიფიკაციისა და ზეთისა და წყლის ორი ფაზის შერევის შემდეგ. ემულსიფიკაციის შერევისას, 50-60 გრადუსზე მუშაობისას, წყლის ფაზა ემატება გაზომილ ზეთის ფაზას, მექანიკური მორევის ან ტუმბოს ციკლის დროს წყლის ფაზა სრულად იფანტება ზეთის ფაზაში, რაც იწვევს ლატექსის წარმოქმნას. თუმცა, ამ ტიპის ლატექსის სითხე ძალიან არასტაბილურია, მორევის შეწყვეტის შემთხვევაში, შესაძლოა წარმოიშვას ზეთისა და წყლის გამოყოფის ფენომენი.

შერეული ემულსიის მიწოდების შემდეგ, გაგრილების და პლასტიფიკაციის პროცესი ხორციელდება პროდუქტის შეფუთვამდე.

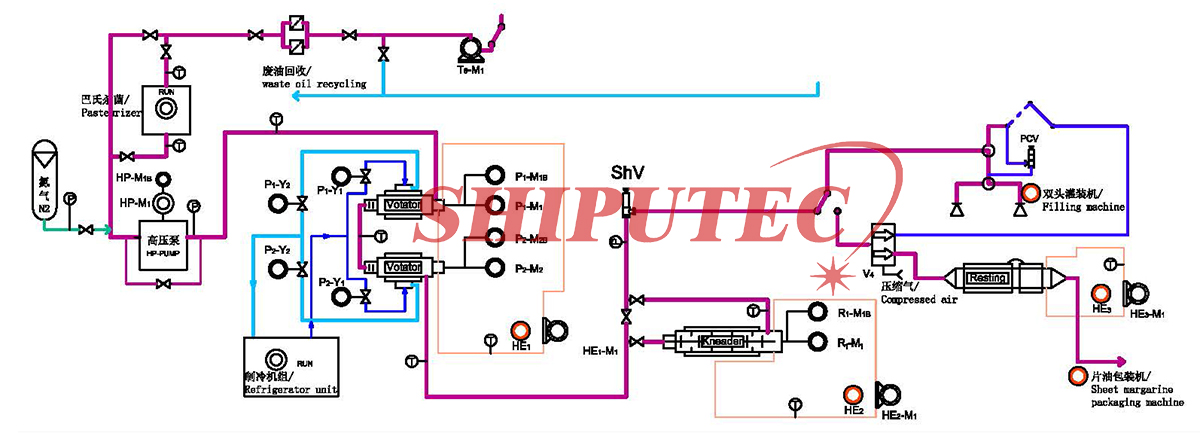

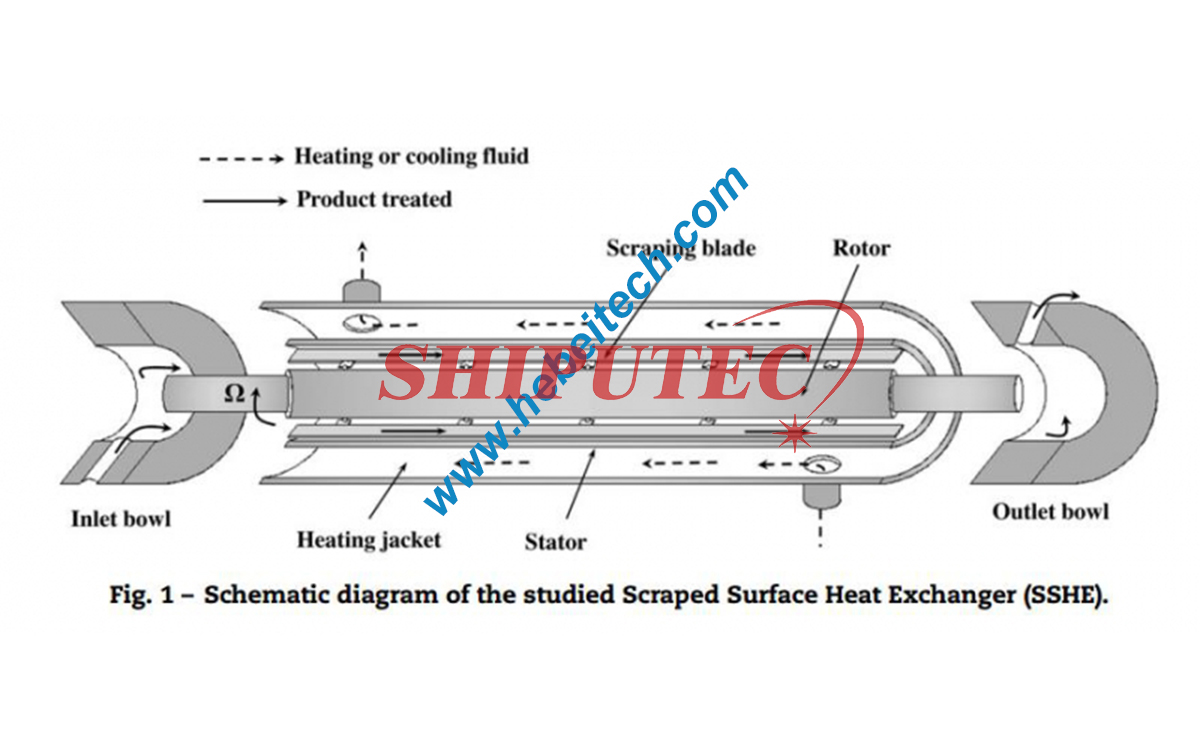

მოქნილი მარგარინის პროდუქტის მისაღებად ემულსია უნდა გაცივდეს და პლასტიფიცირდეს. ამჟამად, ძირითადად გამოიყენება დახურული უწყვეტი ჩაქრობის პლასტიფიკაციის მოწყობილობა, მათ შორის ვოტატორი ან ფხეკიანი ზედაპირის სითბოს გადამცვლელი (ერთეული A), პინისებური როტორული მანქანა ან მოზელვის მანქანა (ერთეული C) და დასასვენებელი მილი (ერთეული B). ტექნოლოგიური პროცესი ნაჩვენებია ნახაზ 2-ში:

ამ აღჭურვილობის კომპლექტს აქვს შემდეგი მახასიათებლები:

1. მაღალი წნევის ჰერმეტული უწყვეტი მუშაობა

წინასწარ შერეული ემულსია მაღალი წნევის ტუმბოს საშუალებით მიეწოდება ჩაქრობის ცილინდრს. მაღალი წნევა ართულებს მთელ მოწყობილობაში არსებულ წინააღმდეგობას, გარდა ამისა, მაღალი წნევის მუშაობა პროდუქტს თხელს და გლუვს ხდის. დახურული რეჟიმი ხელს უშლის ჩაქრობისა და ემულსიასთან შერეული წყლის კონდენსაციის შედეგად ჰაერის წარმოქმნას, რაც უზრუნველყოფს პროდუქტის ჯანმრთელობის მოთხოვნებს და ამცირებს გაგრილების დანაკარგებს.

2. ჩაქრობა და ემულსიფიკაცია

ემულსია სწრაფად გასაგრილებლად ვოტატორში ამიაკით ან ფრეონით ქრება, რათა წარმოიქმნას მცირე კრისტალური ნაწილაკები, როგორც წესი, 1-5 მიკრონი, რაც გემოს ნაზს ხდის. გარდა ამისა, ვოტატორში მბრუნავ ლილვზე არსებული საფხეკი მჭიდროდ არის დაკავშირებული ცილინდრის შიდა კედელთან, ამიტომ მუშაობისას საფხეკს შეუძლია არა მხოლოდ შიდა კედელზე მიმაგრებული კრისტალიზაციის უწყვეტად გაფხეკა, არამედ ემულსიის გაფანტვაც ტონის ემულსიფიკაციის მოთხოვნების დასაკმაყოფილებლად.

3. მოზელვა და გასქელება (პინ-როტორიანი მანქანა)

მიუხედავად იმისა, რომ ვოტატორით გაცივებულმა ემულსიამ კრისტალიზაცია დაიწყო, მას გარკვეული პერიოდის განმავლობაში მაინც სჭირდება ზრდა. თუ ემულსიას კრისტალიზაციას დავუშვებთ უძრავ მდგომარეობაში, წარმოიქმნება მყარი ლიპიდური კრისტალების ქსელი. შედეგად, გაცივებული ემულსია წარმოქმნის ძალიან მყარ მასას, რომელსაც პლასტიურობა არ აქვს. ამიტომ, გარკვეული პლასტიურობის მქონე მარგარინის პროდუქტების მისაღებად, ქსელის სტრუქტურა მექანიკური საშუალებებით უნდა დაირღვეს, სანამ ემულსია საერთო ქსელურ სტრუქტურას ჩამოაყალიბებს, რათა მიღწეულ იქნას შესქელების შემცირების ეფექტი. მოზელვა და შესქელების მოშორება ძირითადად ხორციელდება პინისებურ როტორიან მანქანაში.

A ერთეული (ვოტატორი) სინამდვილეში საფხეკისებური გამაგრილებელი მოწყობილობაა. ემულსია მაღალი წნევის ტუმბოს საშუალებით დახურულ A ერთეულში (ვოტატორში) გადადის. მასალა გადის გამაგრილებელ ცილინდრსა და მბრუნავ ლილვს შორის არსებულ არხში და გამაგრილებელი საშუალების ჩაქრობის შედეგად მასალის ტემპერატურა სწრაფად ეცემა. ლილვის ზედაპირზე საფხეკების ორი რიგია განლაგებული. ვოტატორის შიდა ზედაპირზე წარმოქმნილი კრისტალები მაღალსიჩქარიანი მბრუნავი საფხეკით იფხეკება, რათა ყოველთვის გამოაჩინოს ახალი გამაგრილებელი ზედაპირი და შეინარჩუნოს ეფექტური სითბოს გადაცემა. ემულსია შეიძლება გაიფანტოს საფხეკის მოქმედებით. როდესაც მასალა A ერთეულში (ვოტატორში) გადის, ტემპერატურა 10-20 გრადუსამდე ეცემა, რაც ზეთის დნობის წერტილზე დაბალია. მიუხედავად იმისა, რომ ზეთი კრისტალიზაციას იწყებს, ის ჯერ არ არის მყარი მდგომარეობის მქონე. ამ დროს ემულსია გაგრილების მდგომარეობაშია და სქელი სითხეა.

A ბლოკის (ვოტატორის) ბრუნვის ღერძი ღრუა. მუშაობის დროს, ბრუნვის ღერძის ცენტრში 50-60 გრადუსიანი ცხელი წყალი იღვრება, რათა თავიდან იქნას აცილებული ღერძზე მიმაგრებული და გამყარებული კრისტალიზაცია და ბლოკირება.

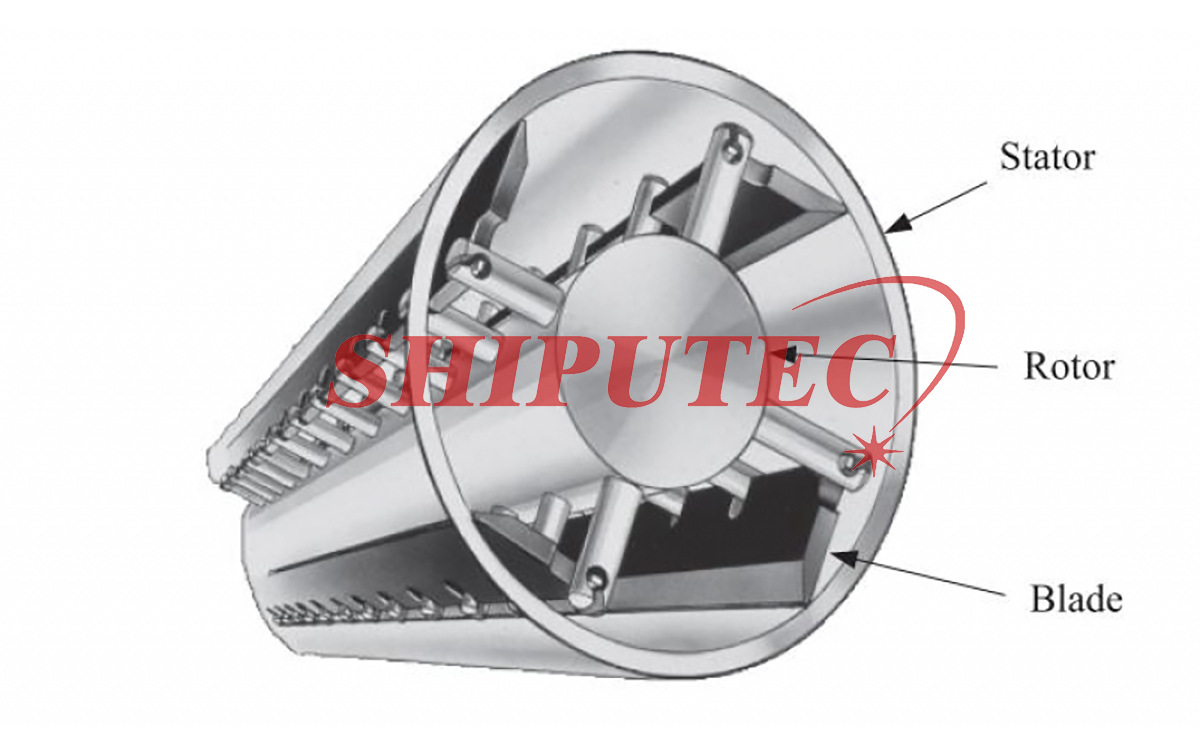

C ბლოკი (პინ-როტორიანი მანქანა) არის მოზელვისა და გასქელების მოწყობილობა, როგორც ეს ზემოთ მოცემულ ფიგურაზეა ნაჩვენები. მბრუნავ ლილვზე დამონტაჟებულია ლითონის ჭანჭიკების ორი რიგი, ხოლო ცილინდრის შიდა კედელზე დამონტაჟებულია ფიქსირებული ლითონის ჭანჭიკების რიგი, რომლებიც ლილვზე ლითონის ჭანჭიკებთან ერთად არის განლაგებული და ერთმანეთს არ ეხება. როდესაც ლილვი მაღალი სიჩქარით ბრუნავს, ლილვზე ლითონის ჭანჭიკები გადის ფიქსირებული ლითონის ჭანჭიკების ნაპრალს და მასალა სრულად მოზელდება. ამ მოქმედების შედეგად, მას შეუძლია ხელი შეუწყოს კრისტალების ზრდას, დააზიანოს კრისტალური ქსელის სტრუქტურა, წარმოქმნას წყვეტილი კრისტალები, შეამციროს კონსისტენცია და გაზარდოს პლასტიურობა.

C ერთეული (პინ-როტორიანი მანქანა) მხოლოდ ძალიან ცივ ღამეს ახდენს ძლიერ მოზელვის ეფექტს, ამიტომ მას მხოლოდ სითბოს შენარჩუნება სჭირდება და არ საჭიროებს გაგრილებას. კრისტალიზაციის სითბოს გამოყოფის (დაახლოებით 50 კკალ/კგ) და მოზელვის ხახუნის შედეგად წარმოქმნილი სითბოს გამოყოფის შედეგად, C ერთეულის (პინ-როტორიანი მანქანა) გამონადენის ტემპერატურა მიწოდების ტემპერატურაზე მაღალია. ამ დროს კრისტალიზაცია დაახლოებით 70%-ით დასრულებულია, მაგრამ ის ჯერ კიდევ რბილია. საბოლოო პროდუქტი გამოიყოფა ექსტრუზიის სარქვლის მეშვეობით და გარკვეული დროის შემდეგ გამაგრდება.

C ბლოკიდან (პინ-როტორიანი მანქანა) მარგარინის გამოგზავნის შემდეგ, ის გარკვეულ ტემპერატურაზე თერმულად დამუშავებას საჭიროებს. როგორც წესი, პროდუქტი დნობის ტემპერატურაზე 10 გრადუსით დაბალ ტემპერატურაზე 48 საათზე მეტი ხნის განმავლობაში ინახება. ამ დამუშავებას დამწიფება ეწოდება. მოხარშული პროდუქტი გამოსაყენებლად პირდაპირ საკვების გადამამუშავებელ ქარხანაში იგზავნება.

ობიექტის ექსპლუატაციაში გაშვება